Nachrichten

Mit der richtigen Förderbandrolle für die Schwerindustrie können Sie Bergbauarbeiten schneller und sicherer gestalten. Neue Rollensysteme helfen Bergbauunternehmen, Kosten zu sparen und Unfälle zu reduzieren. KI-basierte Überwachungssysteme haben beispielsweise 27 % der plötzlichen Rollenausfälle verhindert. Sie verlängern außerdem die Lebensdauer der Maschinen um 15 %. Sensoren sorgen für einen reibungslosen Betrieb Ihres Förderbandes, sodass Sie weniger Reparaturkosten haben und sicherer arbeiten. Die Wahl der richtigen Rolle für Ihr Bergwerk, beispielsweise neue Designs wie die hornförmige Rolle von Hengyi, trägt dazu bei, Materialien sicher und schnell zu bewegen.

Sie wünschen sich ein Fördersystem, das reibungslos läuft und nur minimale Ausfallzeiten verursacht? Moderne Förderbandrollen verfügen heute über mehrere wartungsarme Funktionen, die Ihnen die Arbeit erleichtern. Hersteller haben die äußeren Verschleißeinlagen außerhalb der Randleisten platziert. Dadurch können Sie die Einlagen schnell prüfen und austauschen, ohne das System demontieren zu müssen. Sie sparen Wartungszeit und reduzieren das Risiko unerwarteter Ausfälle.

Bei der Auswahl der optimalen Förderbandrolle für Ihre Anwendung müssen Sie verschiedene Kriterien berücksichtigen. Prüfen Sie zunächst die technischen Daten. Achten Sie auf Details wie Rollendurchmesser, Lagertyp, Dichtungstyp und Tragzahlen. Stellen Sie sicher, dass Ihre Wahl den Branchenanforderungen entspricht, z. B. CEMA für den allgemeinen Gebrauch, MSHA für den Bergbau oder FDA für die Lebensmittelverarbeitung.

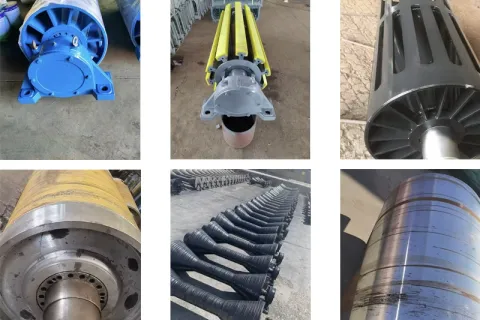

Vergleich der Förderband-Umlenkrollentypen: Bei der Auswahl einer Tragrolle für Ihr Fördersystem stehen Sie vor mehreren Entscheidungen. Jeder Typ erfüllt einen einzigartigen Zweck und ist auf spezifische Anwendungsanforderungen zugeschnitten. Muldentragrollen halten die Form des Förderbandes, wodurch das Material sicher gehalten und ein Verschütten reduziert wird. Stoßtragrollen werden in Ladezonen eingesetzt, wo das Material auf das Band fällt. Diese Förderbandtragrollen absorbieren Stöße und verhindern Schäden am Band

Was ist eine Förderbandrolle? Eine Förderbandrolle ist eine Schlüsselkomponente in jedem Fördersystem. Sie besteht aus einer Reihe von Rollen, die auf einem Rahmen montiert sind. Arten von Förderbandrollen: In industriellen Anwendungen werden Sie auf verschiedene Arten von Förderbandrollen stoßen. Jeder Typ dient einem bestimmten Zweck und passt zu verschiedenen Teilen des Fördersystems.

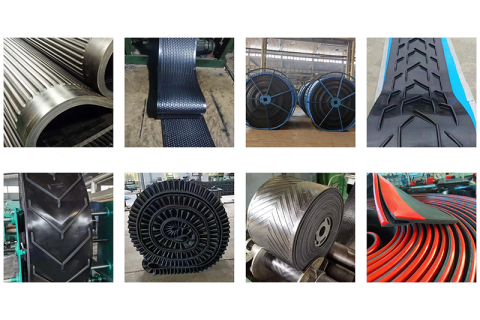

Wählen Sie ein Hochleistungs-Gummi-Förderband, wenn Sie auf Stärke und Langlebigkeit Wert legen. Diese Bänder eignen sich am besten für den Transport schwerer oder unebener Gegenstände. Hier sind einige wichtige Einsatzmöglichkeiten:

Sie brauchen etwas, das für harte Aufgaben geeignet ist. Hochleistungs-Förderbandtechnologie aus Gummi ist bekannt für ihre Robustheit und ihren guten Einsatz in Minen und Fabriken.

Wir werden den Artikel anhand der folgenden Dimensionen vertiefen und differenzieren, um ihn zu einem wirklich technischen Branchenleitfaden zu machen:

Ein Chevron-Gummiband ist ein Förderprodukt mit einem speziellen Fischgrätenmuster auf der Oberfläche. Im Vergleich zu herkömmlichen Flachförderbändern liegen seine größten Vorteile in seiner Rutschfestigkeit und seiner Steilförderleistung. Daher wird es häufig für den kontinuierlichen Transport von Schüttgütern, Schüttgütern und Sackware eingesetzt. Als Schlüsselkomponente industrieller Produktionssysteme spielen Chevron-Gummibänder eine entscheidende Rolle bei der Verbesserung der Fördereffizienz, der Gewährleistung der Betriebssicherheit und der Senkung der Wartungskosten in Branchen wie Bergbau, Baustoffproduktion, Getreidetransport und Hafenbetrieben.

Die Bergbauindustrie ist extrem anspruchsvollen Produktionsumgebungen ausgesetzt, die höchste Anforderungen an die Leistungsfähigkeit von Förderbändern stellen. Ob beim Transport über lange Strecken, beim Transport schwerer Lasten oder bei hoher Beanspruchung – zuverlässige Förderbänder sind entscheidend für die Produktionseffizienz und -sicherheit. Wir sind spezialisiert auf maßgeschneiderte Förderbandlösungen für Bergbauunternehmen und helfen ihnen, die Anlagenverfügbarkeit und Wirtschaftlichkeit zu maximieren. Unser Produktangebot umfasst sowohl konventionelle Förderbänder als auch Spezialförderbänder für spezielle Anwendungen.

Häufige Probleme beim Transport von Schüttgütern und Sackware sind Schlupf, Leistungseinbußen und sogar Sicherheitsrisiken. Chevron-Gummibänder mit ihrem einzigartigen Fischgrätenmuster lösen diese Probleme effektiv. Chevron-Gummibänder verbessern die Förderwinkel und gewährleisten gleichzeitig einen stabilen Materialfluss. Damit sind sie die ideale Wahl für Branchen wie Bergbau, Baustoffe, Landwirtschaft und Logistik.

In der modernen industriellen Produktion spielen Förderbandsysteme eine entscheidende Rolle. Ob im Bergbau, in der Chemie-, Lebensmittel- oder Fertigungsindustrie – Förderbandsysteme tragen zur Steigerung der Produktionseffizienz bei und gewährleisten einen schnellen und sicheren Materialtransport. Für einen reibungslosen Betrieb von Förderbandsystemen sind zugehörige Komponenten wie Förderbandrollen, Förderbandabstreifer und andere wichtige Teile unerlässlich. Dieser Artikel untersucht diese Schlüsselkomponenten und ihre Rolle im Förderbandsystem und hilft Unternehmen, die optimale Ausrüstung zu finden.